|

По данным на 1996г. в мире эксплуатируется 43 горизонтальных машины непрерывного литья заготовок (ГМНЛЗ) [1, 2] (64 ручья: 26 для литья сортовых заготовок, 37 – сутунки и 1 – слябов).

В таблице 1 представлены основные характеристики некоторых ГМНЛЗ введённых в эксплуатацию ведущими зарубежными фирмами в последнее время [3]. Весьма хорошо зарекомендовавшая себя отечественная горизонтальная установка Карагандинского металлургического комбината (КарМК) по проекту ВНИИМетмаш в настоящий момент, к сожалению, выведена из эксплуатации в связи с ликвидацией мартеновского производства на этом предприятии.

Если сравнить число ГМНЛЗ с распространением радиальных машин (а их в мире около 4000), то на первый взгляд может показаться очевидной непопулярность горизонтальных установок. Но это ошибочное представление. Горизонтальное непрерывное литьё ни в коем случае не следует рассматривать, как конкурента машинам других типов. ГМНЛЗ создавались в начале 60-х годов, для решения своих особых задач. А именно для разливки в небольших количествах высококачественных марок сталей.

Производительность ГМНЛЗ на начальном этапе их развития (70-е… нач. 80-х г.г.) не превышала 20…30тыс. тонн в год. Была известна лишь ГМНЛЗ "Fonderies Magoteaux S.A." (Бельгия) с производительностью 60000 тонн в год для разливки коррозионно-стойких, высоколегированных и инструментальных сталей, введена в строй в 1975 г. [2]. Но когда очевидной стала важнейшая особенность горизонтальных установок – малая строительная высота, границы применения ГМНЛЗ стали расширяться. Уже в 1986…87г.г. на заводах "Ollara Sociedad Anonima" (Испания) и "Comsteel" (Австралия) приступили к сооружению установок производительностью до 120000т/год для разливок не только высококачественных, но и углеродистых сталей. В этой связи, весьма интересен материал [3], представляющий собой отчет о совещании ведущих мировых специалистов в области непрерывного литья стали, где прямо говорилось о том, что МНЛЗ горизонтального типа необходимо широко использовать для литья обычных углеродистых сталей при реконструкции существующих металлургических производств и возведении новых комплексов именно благодаря значительному снижению капитальных затрат, что в свою очередь в 2…3 раза сокращает срок окупаемости.

Опыт освоения ГМНЛЗ «Карагандинского металлургического комбината» («КарМК») показал возможность применения горизонтальных машин для реконструкции мартеновских сталеплавильных цехов [4,5].

Нельзя также не вспомнить работы завода "Серп и Молот" в использовании ГМНЛЗ для получения расходуемых электродов печей электрошлаковых печей (ЭШП).

В таблицах 1…5 представлены основные характеристики некоторых ГМНЛЗ введенных в эксплуатацию ведущими зарубежными фирмами в последние два десятилетия [6]. К сожалению, весьма хорошо зарекомендовавшие себя отечественные горизонтальные 4-х ручьевые установки, работавшие на «КарМК» (по проекту «ВНИИМетмаш») и на «Сулинском металлургическом заводе» (по проекту УКРНИИМЕТ) в связи с ликвидацией мартеновского производства на этих предприятиях.

Таблица 1 - ГМНЛЗ фирмы "SMS Demag" (Германия)

| Место установки |

"BGH"

(Зиген, Германия) |

"Werkstof Union"

(Липпендорф, Германия) |

"SEW"

(Фрайтал, Германия) |

Год ввода в

эксплуатацию |

1983 |

1995 |

1995 |

| Сечение заготовки, мм |

Ø150…350 |

Ø155…175 |

Ø80…360 |

| Число ручьёв |

1…2 |

1 |

1…6 |

| Скорость литья, м/мин |

0,5…1,7 |

нет сведений |

до 2-х |

| Способ разливки |

"плавка на плавку"

до 5-ти в серии |

нет сведений |

"плавка на плавку"

сериями до 8 часов |

| Марки сталей |

низко- и

высоколегированные |

корр. стойкие

до 75%Ni и 25%Cr |

низко- и

высоколегированные |

Размеры, м

длина

ширина

высота |

45

нет сведений

3 |

нет сведений |

86

35

8.1 |

| Производительность, т/час |

13…22 |

нет сведений |

15…60 |

Сталеплавильное

оборудование |

ДСП 22т,

"печь-ковш" |

нет сведений |

ДСП 45т,

"печь-ковш" |

| Примечание: ДСП - дуговая сталеплавильная печь. |

Таблица 2 - ГМНЛЗ фирмы "VAI" (Австрия)

| Место установки |

"Bohler Edelstahl"

(Капфенберг, Австрия) |

"VEW"

(Австрия) |

| Год ввода в эксплуатацию |

1989 |

1984 |

| Сечение заготовки, мм |

Ø140…300

□115...250 |

Ø40…200

□40...200 |

| Число ручьёв |

1…2 |

1…2 |

| Скорость литья, м/мин |

нет сведений |

до 3-х |

| Способ разливки |

нет сведений |

"плавка на плавку",

сериями до 8 часов |

| Марки сталей |

хромоникелевые,

коррозионно-стойкие |

коррозионно-стойкие,

инструментальные,

жаростойкие,

шарикоподшипниковые |

| Производительность, т/год |

40'000 |

100'000 |

Сталеплавильное

оборудование |

ковши 15, 40 и 55 т |

нет сведений |

Таблица 3 - ГМНЛЗ фирмы "Davy" (Великобритания)

| Место установки |

"British Steel"

(Пантег, Великобритания) |

"C3F"

(Ондайн, Франция) |

| Год ввода в эксплуатацию |

1988 |

1986 |

| Сечение заготовки, мм |

□70...200 |

Ø160…180

□90...160 |

| Число ручьёв |

2 |

2 |

| Скорость литья, м/мин |

до 2,5 |

до 3-х |

| Способ разливки |

одиночные плавки |

нет сведений |

| Марки сталей |

коррозионно-стойкие |

коррозионно-стойкие,

низколегированные,

конструкционные |

| Длина установки, м |

нет сведений |

60 |

| Производительность, т/год |

20'000 |

14'000 |

Сталеплавильное

оборудование |

ДСП 45т, "печь-ковш" |

ДСП 40т, "печь-ковш" |

| Примечание: ДСП - дуговая сталеплавильная печь. |

Таблица 4 - ГМНЛЗ фирмы "SKE" (США)

| Место установки |

"First Miss. Steel"

(Холлсопл, США) |

"Chaparel Steel"

(Мидлотиан, США) |

| Год ввода в эксплуатацию |

1990 |

1984 |

| Сечение заготовки, мм |

□130...200 |

130x170 |

| Число ручьёв |

2 |

2 |

| Скорость литья, м/мин |

до 2-х |

до 2-х |

| Способ разливки |

"плавка на плавку" |

"плавка на плавку",

сериями до 10 часов. |

| Марки сталей |

коррозионно-стойкие,

инструментальные |

конструкционные |

| Длина установки, м |

нет сведений |

37 |

| Производительность |

до 220'000 т/год |

25 т/час |

Сталеплавильное

оборудование |

ДСП 45т, "печь-ковш" |

нет сведений |

| Примечание: ДСП - дуговая сталеплавильная печь. |

Таблица 5 - ГМНЛЗ японских фирм

| Место установки |

"Nippon Steel" (Хикари) |

"Kobe Steel"

(Такасаго) |

"NKK"

(Кейхин) |

| Год ввода в эксплуатацию |

1990 |

1987 |

1990 |

| Сечение заготовки, мм |

Ø150…250

□150...320 |

Ø150…225 |

Ø120…370 |

| Число ручьёв |

2 |

1 |

2 |

| Скорость литья, м/мин |

1,5…2,2 |

1...1,6 |

до 4-х |

| Способ разливки |

"плавка на плавку"

180т. за 300мин |

нет сведений |

"плавка на плавку",

сериями до 6 часов |

| Марки сталей |

коррозионно-стойкие |

жаростойкие |

углеродистые,

легированные,

корр. стойкие |

| Длина установки, м |

21 (технологическая) |

39 |

70 |

| Производительность т/час |

13…22 |

нет сведений |

15…60 |

Сталеплавильное

оборудование |

ковш 60т |

ДСП 19т |

ДСП 50т |

| Примечание: ДСП - дуговая сталеплавильная печь. |

В дополнение к сведениям указанным в таблицах 1…5, следует упомянуть также о машине изготовленной фирмой «Техника Гусс» (Германия) и установленной в 1987 г. на заводе «Comsteel» (Австралия) [7]. На этой двухручьевой установке отливают квадратные заготовки 90х90…200х200 мм из более чем двухсот марок сталей. К сожалению публикаций по этой МНЛЗ очень мало и все сведения поступают в основном только видевших ее в работе специалистов.

Ниже более подробно рассмотрены преимущества горизонтальных установок.

ГМНЛЗ имеют минимальную строительную высоту и, как следствие, возможность размещения в существующих цехах, а также упрощённый монтаж и обслуживание оборудования расположенного в одну линию.

В качестве примера можно привести ситуацию, сложившуюся на заводе "Chaparral Steel" (США). Когда, после реконструкции производительность сталеплавильного отделения увеличилась и достигла 1,5млн. тонн в год, Рассматривались две возможности увеличения производительности разливочного отделения: строительство ещё одного ручья на существующей 4-х ручьевой радиальной МНЛЗ или замена существующей машины на новую, 5-ти ручьевую. Оба варианта были отброшены из-за нехватки производственных площадей и по соображениям качества. В итоге наиболее целесообразным оказалось сооружение 2-х ручьевой ГМНЛЗ [3].

Отсутствие деформации слитка, что даёт возможность разливать хрупкие и трещиночуствительные стали, которые не выдерживают разгиба, характерного, например, для радиальных машин [8]. Следует отметить, что данное преимущество ГМНЛЗ признают, как бесспорное, руководители практически всех крупных западных фирм, занимающихся производством непрерывно-литейного оборудования [3].

Как следствие горизонтального расположения следует также отметить гибкость конструкции, что даёт возможность при незначительных затратах менять технологическую длину машины, количество и расположение устройств вторичного охлаждения, электромагнитного перемешивания (ЭМП) и т.д., но что особенно важно, так это возможность оперативного перехода на литьё другого сечения.

Отсутствие вторичного окисления при переливе металла из металлоприёмника в кристаллизатор. Это преимущество позволяет разливать на ГМНЛЗ высоколегированные стали с более высоким качеством. Например, в середине 90-х годов во "ВНИИМетмаш" на горизонтальной установке с двусторонним вытягиванием отлили заготовки 120х120 мм из стали Х18Н10Т, которые потом на заводе "Серп и Молот" успешно прокатали на полосу без обычной для этой марки зачистки поверхности.

Возможность разливок заготовок малых сечений, благодаря прямой связи металлоприёмника с кристаллизатором.

Это обстоятельство особенно важно при работе со сталями раскисленными алюминием и борсодержащими. Также можно добавить, что подача жидкого металла на мениск в радиальный или вертикальный кристаллизатор с сечением 80х80мм сама по себе технически сложная задача.

В дополнение к вышеперечисленным наиболее существенным преимуществам ГМНЛЗ, можно привести ещё такой факт, что на горизонтальных машинах можно более стабильно получать заготовки круглого сечения. Специалисты компании "NKK" (Япония) отмечают, что ввиду высокого ферростатического давления в зоне начального формирования слитка (ЗНФС), процесс затвердевания протекает достаточно равномерно, что облегчает отливку круга, склонного к образованию овальности [9]. Причём известно, что овальность формируется, как правило, именно в ЗНФС и далее её исправить практически невозможно. В качестве подтверждения этого вывода можно отметить то обстоятельство, что по состоянию на 1990г. в мире работало 28 машин непрерывного литья круглых заготовок сечением менее 150мм, из которых 19 (т.е. 68 %) – установки горизонтального типа [11].

Говоря о преимуществах, нельзя не сказать о недостатках. Из наиболее значимых, их у ГМНЛЗ по сравнению с радиальными два – это более низкая стойкость кристаллизаторов и необходимость использования, при соединении металлоприемника с кристаллизатором, разделительного кольца из нитридной керамики.

Наибольший срок службы гильз кристаллизаторов 150х150 мм на "КарМК", изготовленных из сплава М2Р был около 30 разливок (около 450т стали), что обусловило удельный расход медного сплава в пределах 0,1кг на тонну стали.

В отношении разделительного кольца необходимо отметить следующее. В случае разливок одиночных плавок, данная позиция действительно заметна, поскольку кроме дополнительных затрат при подготовке ГМНЛЗ к разливке добавляется ещё одна технологическая операция – установка кольца в гильзу, требующая определённого времени. По этой причине, при современных скоростных способах выплавки стали, для сокращения межразливочного периода, сборку головного блока машины (узла металлоприёмник - кристаллизатор) приходится выполнять на специальном стенде, вне ручья.

Строго говоря, кольца из нитридной керамики хорошо выдерживают термоциклирование и допускают возможность неоднократного их использования при разливках одиночных плавок. На ГМНЛЗ "КарМК" принимали до 4-х одиночных плавок на одно кольцо (до 20 т на ручей за разливку) [12], но гарантировать регулярность в стойкости колец, естественно, было нельзя.

Однако при литье методом "плавка на плавку" (а именно так работают практически все существующие в настоящее время ГМНЛЗ, см. таблицы 1…5) недостаток горизонтальных установок, связанный с кольцом уже не столь значим. Свойства современных огнеупоров позволяют надёжно разливать сталь непрерывно в течение 6…8-ми часов через одно кольцо. Это безусловно сокращает удельные финансовые затраты связанные с данной позицией.

Машины непрерывного литья заготовок производства ООО "СПЕЦМАШ".

| Мы разрабатываем и изготавливаем установки непрерывной разливки стали, которые для отечественной металлургии являются машинами нового поколения. |

Главное отличие их от существующих в России ранее это высокочастотный привод механизма вытягивания заготовок.

На ГМНЛЗ "КарМК", НПО "Тулачермет", "Сулинского металлургического завода" использовались приводы, которые могли обеспечить максимальную частоту циклов вытягивания заготовки - 60 в минуту, с простой схемой цикла "рывок-пауза", что давало возможность разливать только углеродистые качественные и низколегированные стали. Нашими специалистами изготовлен привод, позволяющий развить частоту циклов до 120…150 в минуту, по прогрессивной и используемой практически на всех зарубежных машинах схеме "рывок-обратный ход-пауза", что давало возможность разливать только углеродистые качественные и низколегированные стали. Нашими специалистами изготовлен привод, позволяющий развивать частоту циклов до 120…150 в минуту, по прогрессивной и используемой практически на всех зарубежных машинах схеме «рывок-обратный ход-пауза». Такой привод дает возможность разливать с высоким качеством широкий диапазон высококачественных сталей. Устройство основано на серводвигателе, управляемом посредством программируемого контроллера от персонального компьютера верхнего уровня. Параметры рабочего режима вытягивания измеряются и корректируются системой в каждом цикле, обеспечивая стабильность качества заготовки в течение всего процесса. В способе вытягивания заготовки на нашей машине применено новое решение, по сравнению с зарубежными аналогами, на которое получен патент Российской Федерации.

Наши установки оборудуются автоматизированной системой управления технологическим процессом (АСУ ТП). Система обеспечивает автоматическое управление пуском ГМНЛЗ и разливкой, а также отделением от слитка и уборкой на упор затравки, порезкой непрерывного слитка на мерные длины, уборкой заготовок на холодильник. АСУ ТП обеспечивает отображение на экране монитора в реальном времени основных параметров:

- веса остатка металла в ковше;

- температуры и уровня металла в металлоприёмнике;

- температуры, давления и расхода охлаждающей воды;

- положения ЗНФС в кристаллизаторе;

- средней скорости литья и основных параметров цикла вытягивания;

- общей длины отлитого слитка, количество отрезанных заготовок и времени литья;

Кроме того АСУ ТП обеспечивает сигнализацию рабочего или аварийного состояния основных систем и узлов ГМНЛЗ.

На рисунке 1 показана схема ГМНЛЗ. Головной блок установки (1) состоит из опорной рамы и металлоприёмника с которым герметично соединён кристаллизатор, где осуществляется формирование и частичное затвердевание заготовки. Далее располагается роликовая проводка зоны вторичного охлаждения (2), где завершается кристаллизация металла. Вытягивание непрерывного слитка осуществляется тянущей клетью с электроприводом (3 и

8). За клетью располагается устройство порезки слитка (4). Это могут быть ножницы (показаны на чертеже), либо машина газовой резки. Участок уборки заготовок (5 и

6) служит для передачи их в прокатное отделение, либо на холодильник (7).

|

Рисунок 1 - Схема ГМНЛЗ:

1 - блок металлоприёмник-кристаллизатор;

2 - зона вторичного охлаждения;

3 - тянущая клеть;

4 - устройство порезки заготовок;

5 - промежуточный рольганг;

6 - приводной рольганг;

7 - холодильник;

8 - редуктор с серводвигателем.

|

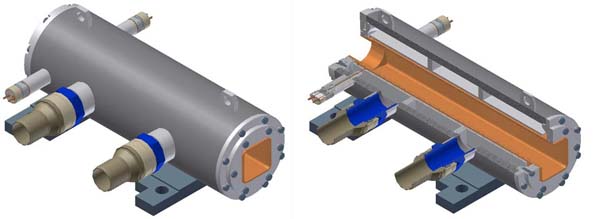

На рисунках 2 и 3 показаны основные узлы - кристаллизатор и механизм вытягивания с сервоприводом и пультом управления.

|

| Рисунок 2 - Кристаллизатор МНЛЗ горизонтального типа. |

|

| Рисунок 3 - Механизм вытягивания с сервоприводом и пульт управления. |

Основные технологические режимы разливки были отработаны авторами данного материала на экспериментальной МНЛЗ спроектированной, изготовленной и запущенной в эксплуатацию в 2002...2003г.г. по заказу одного из предприятий в г.Москве. На рисунке 4 показана разливка заготовки Ф80мм на этой машине.

|

| Рисунок 4 - Разливка на экспериментальной МНЛЗ горизонтального типа. |

Мы имеем возможность изготавливать ГМНЛЗ для разливки заготовок в диапазоне сечений с диаметром или стороной квадрата 80...165мм. В таблице 6 представлены технические характеристики некоторых базовых вариантов ГМНЛЗ, разработанных нашими специалистами.

Таблица 6 - Технические характеристики МНЛЗ горизонтального типа нашей конструкции.

| Характеристика |

Обозначение |

| 11СМ |

21СМ |

12СМ |

22СМ |

13СМ |

23СМ |

Сечение заготовок, мм:

- круг, Ø

- квадрат, □ |

80...100

80...100 |

80...100

80...100 |

100...125

100...125 |

100...125

100...125 |

110...145

110...145 |

110...145

110...145 |

| Возможная годовая производительность, тыс.т (числитель - одиночными плавками, знаменатель - сериями "плавка на плавку") |

25,0/- |

50,0/- |

35,0/- |

70,0/160,0 |

45,0/- |

90,0/200,0 |

| Число ручьев |

1 |

2 |

1 |

2 |

1 |

2 |

| Масса разливаемой плавки, т |

до 6 |

до 12 |

до 8 |

до 16 |

до 12 |

до 25 |

| Средняя скорость литья, м/мин |

2,5...4,0 |

2,5...4,0 |

1,8...2,5 |

1,8...2,5 |

1,5...2,0 |

1,5...2,0 |

| Установленная эл. мощность, кВА |

45 |

80 |

60 |

100 |

70 |

125 |

Размеры МНЛЗ, м:

- высота

- длина

- ширина ручья |

1,75

25,0

0,5 |

1,75

25,0

2х0,5 |

2,0

30,0

0,75 |

2,0

30,0

2х0,75 |

2,0

36,0

0,9 |

2,0

36,0

2х0,9 |

| Масса оборудования, т |

40 |

70 |

60 |

90 |

70 |

130 |

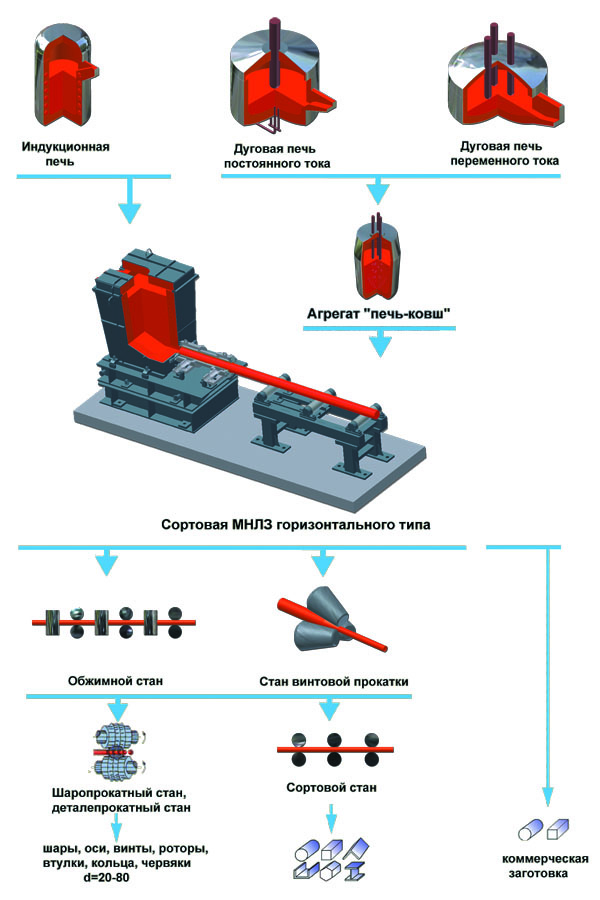

ГМНЛЗ можно рекомендовать к использованию, в составе микро-металлургических комплексов производительностью до 100тыс. тонн в год:

- на машиностроительных предприятиях, имеющих металлургическое производство, для выпуска продукции небольших профилеразмеров;

- на небольших металлургических предприятиях при необходимости организации производства небольших партий мелкосортного проката в короткие сроки;

- при перепрофилировании или реконструкции машиностроительных предприятий;

- при ликвидации или реконструкции крупных металлоёмких сооружений, для переработки металлолома непосредственно на месте производства работ.

На рисунке 5 представлены варианты использования ГМНЛЗ на микро-металлургических производствах.

|

| Рисунок 5 - Варианты использования ГМНЛЗ |

1. Перевалов Н.Н., Филимонов В.А. Современные тенденции развития непрерывной разливки, связанные с приближением сечения литых заготовок к сечению готового проката. Часть II. Производство литых заготовок, близких по сечению к готовому прокату, на УНРС горизонтального типа / Чёрная металлургия: Бюлл. АО "Черметинформация", М., 1996.-Вып. 4.-С. 19-28.

2. Ганкин В.Б., Остромогильский А.П. Горизонтальные установки непрерывной разливки стали за рубежом / Чёрная металлургия: Бюлл. ЦНИИТЭИЧМ, М., 1987. - С. 1-23.

3. McManus M. Horizontal casting faces a big test / Iron Age. - 1988. V.4., N2, P. 13-20.

4. Машина непрерывного литья заготовок горизонтального типа / Майоров А.И., Решетов В.В., Брикман П.Г. Филиппов Г.Е. и др. // Сталь. - 1990. - №7. - С. 34-36.

5. Лякишев Н.П., Шалимов А.Г. Развитие технологии непрерывной разливки стали: — М.: Элиз, 2002. - 208 с.

6. Сивак Б.А., Майоров А.И., Ротов И.С. Горизонтальные машины непрерывного литья за готовок: состояние и перспективы / Чёрная металлургия: Бюл. АО "Черметинформация". М., 1998. - Вып. 9-10. - С. 7-24.

7. Comsteel starts up new conticaster / Metal Bulletin. - 1986. - №7069. - P. 29.

8. Швердтфегер К. Непрерывная разливка стали на горизонтальной МНЛЗ / Чёрные металлы. - 1986. - №1. - С. 3-11.

9. Койано Т., Ито М. Разработка и промышленное применение процесса горизонтальной непрерывной разливки на МНЛЗ компанией "Ниппон Кокан" / В кн. Достижения в области непрерывной разливки стали - М.: Металлургия, 1987. - С. 210-220.

10. Генкин В.Я., Кузнецов В.Ю. Современное состояние непрерывной отливки круглых заготовок / Чёрная металлургия: Бюлл. АО "Черметинформация", М., 1992. - №9. - С. 27-29.

11. World Survey Cont. Cast. Machines for Steel, 16th Ed., 1990, Zurich.

12. Зельцер Ю.Г., Щукин В.М., Бабиев В.Г., Смирнов Ю.А. Металлопроводные разделительные кольца к МНЛЗ горизонтального типа / Огнеупоры. - 1991. - №3. - С. 27-29.

|